Protonuitwisselingsmembraan (PEM) brandstofcellenbehoren tot de meest veelbelovende technologieën voor het bereiken van "carbon peak" en "carbon neutrality." Hoewel PEM-brandstofcellen de afgelopen eeuwen ups en downs hebben gekend, spelen ze momenteel een cruciale rol bij het opbouwen van een duurzame samenleving. De huidigePEM-brandstofcellenbieden aanzienlijk lagere platina (Pt) ladingen vergeleken met eerdere generaties. Bijvoorbeeld, de totale Pt lading van de eerste generatie Toyota Mirai brandstofcel (2017), die het eerste gecommercialiseerde PEM brandstofcel voertuig was, is slechts 0,365 mg cm⁻², een aanzienlijke vermindering vergeleken met de eerste praktische brandstofcel uit 1962, die een Pt lading had van 35 mg cm⁻² en kaliumhydroxide oplossing gebruikte als elektrolyt. De significante vooruitgang in PEM brandstofcellen wordt niet alleen toegeschreven aan de ontwikkeling van katalytische lagen, maar ook aan de vervanging van traditionele zuur/base oplossing elektrolyten door geavanceerde perfluorosulfonzuur harsen (zoals Nafion). Sinds hun introductie in de jaren 1970, hebben deze materialen de structuur van membraan elektrode assemblages (MEA's) en gerelateerde productieprocessen ontwikkeld.

PEM-brandstofcellenhebben geleidelijk commerciële toepassingen gevonden, zoals het dienen als energiebronnen voor voertuigen. Bedrijven als Toyota, Hyundai en Honda hebben brandstofcelvoertuigen op de markt gebracht. Echter,PEM-brandstofcellenhebben momenteel concurrentie van verbrandingsmotoren en batterijen, voornamelijk vanwege hun hoge kosten en kortere levensduur. Om deze uitdagingen het hoofd te bieden, is de ontwikkeling van geavanceerde materialen en productietechnologieën essentieel. Deze vooruitgang vereist nauwe samenwerking tussen bedrijven, universiteiten, onderzoeksinstellingen, klanten en overheden. In dit proces moet fundamenteel onderzoek zich richten op de ontwikkeling van hoogwaardige en duurzame MEA's, terwijl industriële inspanningen moeten overwegen de productie van belangrijke materialen en componenten op te schalen. Momenteel zijn de componenten van MEA's, waaronder katalysatoren, ionomeren, membranen en gasdiffusielagen (GDL's), succesvol geïmplementeerd in de industriële productie. Het integreren van deze materialen in MEA's resulteert echter vaak in aanzienlijke prestatieverliezen. De technische gemeenschap heeft veel aandacht besteed aan de compatibiliteit van componenten en heeft verbeterde MEA-productieprocessen ontwikkeld op basis van dit inzicht.

2. Laatste ontwikkelingen in belangrijke materialen voor membraanelektroden

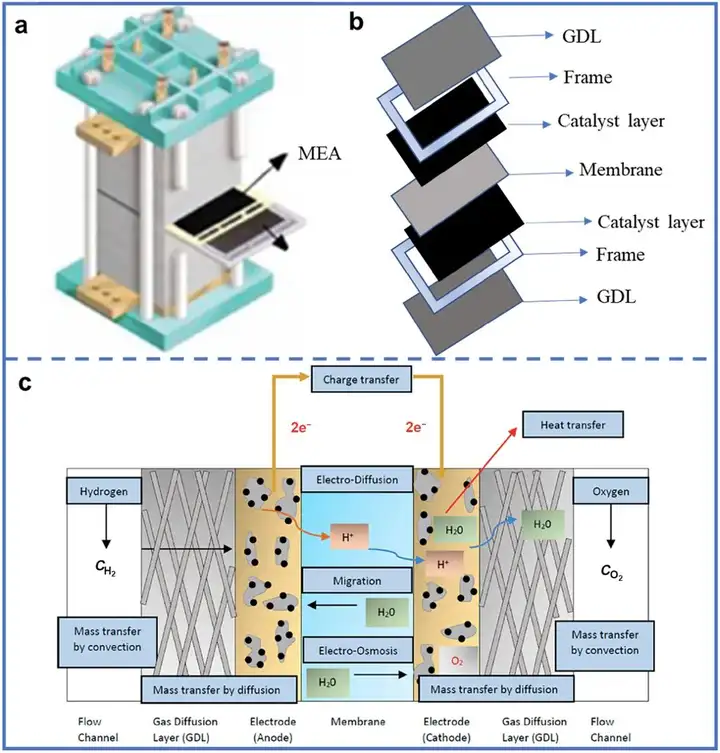

De MEA is de belangrijkste locatie voor elektrochemische reacties en speelt een belangrijke rol in PEM-brandstofcellen. MEA's bestaan doorgaans uit zes hoofdcomponenten: katalysatoren, ionomeren, protonenuitwisselingsmembranen, gasdiffusielagen (GDL's), kleefstoffen en frames. Het werkingsmechanisme van MEA's wordt geïllustreerd in de figuren. Elektrische energie wordt gegenereerd door onafhankelijke redoxreacties die plaatsvinden bij de anode en kathode. Daarom is het essentieel om de kinetiek van deze redoxreacties te bestuderen, waarvoor efficiënte katalysatoren nodig zijn om de reactiekinetiek te versnellen. Meestal werken katalysatoren in de katalysatorlaag, gelegen tussen de GDL en de PEM. Om protonenoverdracht in de katalysatorlaag te vergemakkelijken en de mechanische sterkte ervan te verbeteren, moeten ionomeren met protongeleidende eigenschappen worden toegepast. De samenstelling van het ionomeer komt doorgaans overeen met die van het protonenuitwisselingsmembraan, waardoor snelle protonenoverdracht van de anode naar de kathode mogelijk is en kruising van waterstof en zuurstof tijdens de werking wordt voorkomen. Bovendien zijn de hydrofobe GDL's aan beide kanten cruciaal voor gasdistributie en het verwijderen van overtollig vocht, wat essentieel is voor waterbeheer in brandstofcellen. Deze materialen vormen de kern van MEA's.